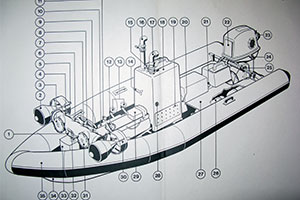

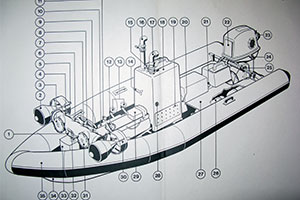

Le semi-rigide submersible Subskimmer

Après avoir précédemment évoqué les sous-marins biplaces Havas et le submersible tracté biplace Seakite, nous allons vous dévoiler l’existence d’un engin de conception et de fabrication britanniques qui a été classifié pendant de nombreuses années. Il s’agit du Subskimmer, embarcation semi-rigide et à changement de milieu !

-

Conçu et fabriqué de 1983 à 1989 par la société Submarine Products Ltd à Hexham dans le Northumberland, son originalité majeure tient dans le fait qu’il puisse passer en moins de deux minutes d’une navigation très rapide de surface à une navigation sous-marine à vitesse lente.

-

D’une longueur de 5 mètres et d’une largeur de 1,80 mètre, avec un tirant d’eau de 60 centimètres ou de 40 centimètres suivant la version, il est doté de deux postes de pilotage distincts : l’un pour la navigation de surface et l’autre pour la navigation sous-marine. Son poids est d’environ 800 kilogrammes minimum, sans le carburant nécessaire à la propulsion de surface, ni l’équipage embarqué avec tout son matériel de plongée.

Il peut transporter de 2 à 5 plongeurs entièrement équipés.

Le fabricant annonçait que le puissant moteur thermique de propulsion de surface lui permettait d’atteindre une vitesse de 45 kilomètres/heure avec un léger clapot, voire de 55 kilomètres/heure par ”mer d’huile”.

L’embarcation est gonflable et dégonflable à volonté, le moteur thermique étant placé dans un compartiment étanche et pressurisable, grâce à 4 bouteilles d’air comprimé à 200 bars de 1,7 m3 chacune. Un compartiment central étanche de flottabilité lui sert de ballast pour la phase d’immersion.

Sa profondeur maximale théorique de plongée est de – 50 mètres. Les bouteilles d’air comprimé embarquées peuvent également servir ponctuellement à la respiration de l’équipage.

La propulsion sous-marine est réalisée par deux moteurs électriques étanches d’un kilowatt chacun fonctionnant en 24 volts, alimentés par 8 batteries (connectées en deux séries de 4) de 12 volts et 108 ampères/heure, montés et articulés aux extrémités de la barre de pilotage en immersion.

Le constructeur annonçait un passage de la surface à l’immersion en moins de 1 minute et une autonomie de navigation sous-marine de 6 nautiques à une vitesse pouvant atteindre 4 nœuds.

Le Subskimmer a été longuement testé par plusieurs services dont le S.B.S. (Special Boat Service), initialement unité d’infanterie de marine des Royal Marines spécialisée dans les opérations amphibies. À cette époque, mon interlocuteur au sein de la société Submarine Products Ldt fabricant le Subskimmer était Hugh Oswell.

Il a finalement été possible de réaliser des plongées d’essais de l’engin, pour lesquelles la confidentialité des sites des plongées avait néanmoins été requise, grâce à l’intervention efficace de mon vieil ami le vice-amiral de la Royal Navy Sir John Rawlins (dont nous évoquerons le parcours un peu plus loin).

Lors de mes six plongées d’essais réalisées, ayant permis de tester plusieurs variantes prototypes, il a été objectivement constaté :

- que la navigation de surface permettait d’atteindre des vitesses comprises entre 15 et 20 nœuds par mer formée,

- que l’engin mettait entre 1 minute 30’’ et 1 minute 50’’ à passer de la phase de navigation de surface à la phase d’immersion,

- que la vitesse de navigation en immersion était de l’ordre de 2 nœuds, et exceptionnellement de 2,5 nœuds maximum en conditions très favorables (uniquement avec 2 plongeurs à bord et absence de courant pénalisant).

Si les performances de surface sont effectivement très satisfaisantes, malgré un moteur thermique ayant une tendance à légèrement surchauffer (un meilleur refroidissement restant cependant possible grâce à des compartiments étanches modifiés), la vitesse de navigation en immersion est fortement pénalisée par la traînée hydrodynamique des boudins dégonflés et faseillant lors de la résistance à l’avancement. Il s’agit là de la faiblesse majeure de cet engin hybride qui apparaît sur ce point comme insuffisamment achevé.

-

Pourquoi les boudins dégonflés n’ont-ils pas été conçus pour être rétractables dans des carénages profilés hydrodynamiques ? Mais il est vrai que cela compliquait sérieusement la conception et la fabrication de l’engin. À partir de 1989, la construction du Subskimmer a été reprise par la société Defense Boats Ltd, toujours à Hexham.

-

La société française Sillinger a même essayé de le diffuser sans grand succès dans plusieurs Marines sous l’appellation Sillinger 535 UM Submarine Diver. À ce jour, et à notre connaissance, seuls les services spéciaux de la Royal Thai Navy (Thaïlande) sont équipés de façon opérationnelle de plusieurs Subskimmer.

Dans un bref clin d’œil subliminal, je vous avais rapidement et discrètement cité l’existence du Subskimmer dans le numéro 145 de mars-avril 1996 de Subaqua, avec même un schéma éclaté simplifié… De façon amusante, cela était évidemment passé totalement inaperçu.

L’opération nom de code PLUTO

Il ne s’agit ici nullement d’un personnage de dessins animés du célèbre Walt Disney, mais du nom de code d’une incroyable opération britannique préparée pendant plusieurs années et ayant été déclenchée dans les heures qui ont suivi l’opération Overlord (Le Jour le plus long, ou le D-Day, c’est-à-dire le débarquement allié du 6 juin 1944 sur les plages normandes). PLUTO était l’acronyme pour Pipe-Line Under The Ocean.

Personne ne semble s’être réellement demandé comment les dizaines de milliers d’engins à moteurs (avions, navires, tanks, blindés, camions, jeeps, motos, etc.), ayant été envoyées par les Alliés sur notre territoire ont pu être régulièrement ravitaillées en carburant, alors que tous les dépôts pétroliers français étaient toujours tenus par l’armée allemande, avant d’être sabotés et incendiés afin qu’ils ne puissent justement plus servir aux Allemands ?

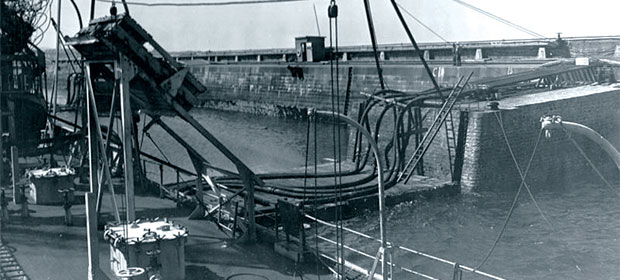

La solution, d’importance stratégique majeure et d’une incroyable envergure, était l’opération PLUTO. Dès 1942, Arthur Hartley, ingénieur en chef de la compagnie pétrolière britannique B.P. (British Petroleum), avait été chargé de concevoir techniquement les possibilités de la pose en un temps record (c’est-à-dire en moins de 24 heures !) d’oléoducs de ravitaillement en carburant sous pression entre la Grande-Bretagne et la France.

Ses travaux l’avaient conduit à reprendre la technique des câbles télégraphiques sous-marins souples. Deux types de tuyaux multicouches et gainés de caoutchouc seront testés, d’un diamètre interne de 77 millimètres pour un diamètre externe de 110 millimètres : avec armature de plomb (d’un poids de 30 tonnes par kilomètre) ou avec armature en acier. Ils seront conçus pour une pression interne théorique de transfert de carburant à 100 bars (alors que les stations de pompage et de mise en pression sur la côte anglaise le propulseront effectivement à environ 40 bars) et capables de résister à l’agression de l’abrasion et de la corrosion marine, ainsi qu’à la pression jusqu’à 240 bars avant éclatement.

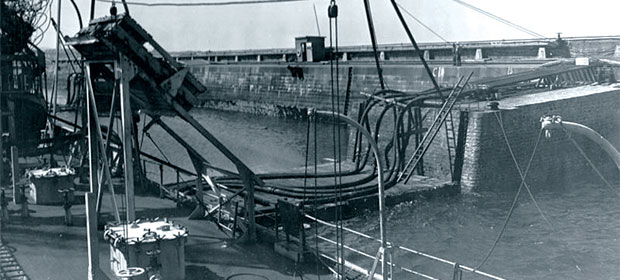

Les travaux de conception, d’essais et la phase industrielle de fabrication de plusieurs centaines de kilomètres de ces oléoducs ”souples” dureront près de 3 années. Des stations de pompage et de mise en pression camouflées en habitations ou en magasins seront installées sur la côte Sud anglaise. Quatre navires seront équipés de dévidoirs géants pour cette pose rapide. Le plus grand de ces bâtiments était le HMS Holdfast, placé sous les ordres du commander Treby-Heale.

La détermination du tracé exact de la pose des tuyaux sera préalablement effectuée par une équipe de cinq plongeurs mis à la disposition de la Royal Navy (dont évidemment les Français n’ont jamais entendu parler) : le second maître (Petty Officer Seaman) William Rush, le divemaster Eric J. Kite, le quartier-maître de 2e classe (Able Seaman) écossais Bruce Balfour, le Royal Marines John Slatel, et le quartier-maître de 1re classe (Leading Seaman) Hartnel. Un ami commun m’a d’ailleurs confirmé avoir eu le plaisir de revoir l’année dernière Eric Kite qui vit toujours, actuellement pensionnaire d’une maison de retraite à Gosport.

Le plus long quadruple pipe line ainsi posé était en deux tronçons : la première partie allant de Southampton jusqu’à l’île de Wight, et la seconde partie allant de l’île de Wight directement jusqu’à Cherbourg. Soit un second tronçon de 130 kilomètres environ !

Et le plus incroyable est qu’il sera posé le 12 août 1944 en un peu moins de 10 heures !

D’autres terminaux d’oléoducs PLUTO aboutiront également à Querqueville et à Port-en-Bessin. Une douzaine d’autres seront discrètement installés, notamment vers Ambleteuse dans le Pas-de-Calais. Après la montée en puissance du système des oléoducs de l’opération PLUTO, ce seront plus de 780 millions de litres de carburant qui passeront ainsi en France pour alimenter les moteurs de tous les engins des troupes alliées. Qui se souvient encore aujourd’hui de cet extraordinaire exploit technique et des plongeurs anglais qui ont permis de déterminer le tracé exact de la pose de ces oléoducs ?

Ceci est un extrait du Dossier paru dans le numéro 250 Abonnez-vous

Commentaires

Aucune commentaire actuellement